單晶硅片質量對太陽能電池性能的影響

近年來隨著光伏發電行業下游應用市場的不斷擴大,硅片市場的需求也在不斷提高。而太陽能電池片主要由硅片組成, 其中硅片質量的好壞直接影響太陽能電池片的綜合性能。在晶硅系列太陽能電池中,單晶硅電池內部晶體結構特征決定了其轉換效率明顯高于多晶硅電池。但是單晶硅電池內部存在的晶體缺陷和內部雜質等質量問題,同樣也會影響太陽能電池的轉換效率。

一、 單晶硅片質量對電池性能的影響

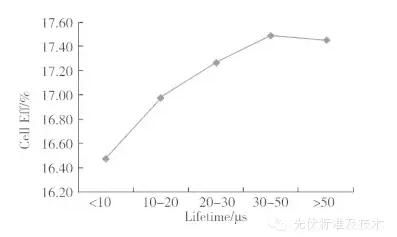

1、少子壽命的影響

少子壽命是目前晶硅電池特征常規測試的參數之一。本次研究選取某批單晶硅片進行實驗, 將單晶硅片進行初次分選后, 按正常生產工藝做成電池片,測量少子壽命對電池效率的影響關系如圖 1 所示。由圖可見,少子壽命值越大, 轉換效率越高, 相應的晶硅材料的內部雜質和晶體缺陷也就越少。引起少子壽命降低的原因是光照或電流注入導致硅片中的硼和氧形成硼氧復合體,但經過退火處理后,少子壽命即可恢復。

2、早期光致衰減的影響

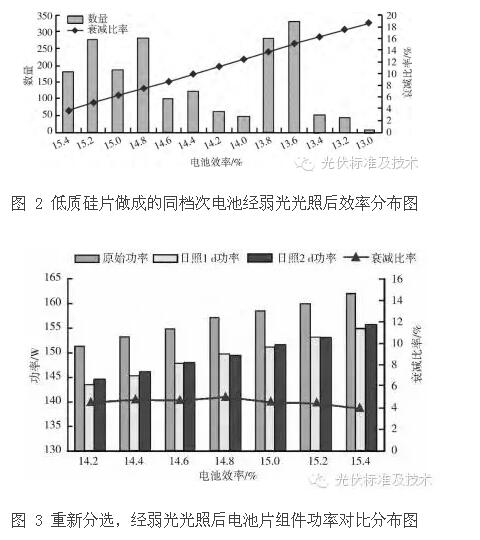

大量科學研究發現硅片中的硼氧濃度是造成電池片早期光致衰減的主要因素, 而光伏組件的光致衰減主要是由各個電池片的光致衰減不一致造成的。雖然分選電池片時各個電池片的電性能一致,但經過光照后,電性能出現了較大偏差,從而引起組件特性異常和熱斑現象,最終導致組件的早期失效。

圖 1 少子壽命與電池效率對應關系圖

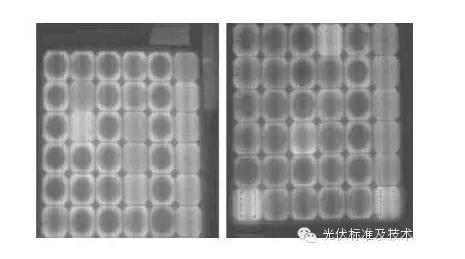

將質量較差的單晶硅片按正常生產工藝做成初始效率為 16% 的電池片,經節能燈光照 1.5 h 后,測試效率最高的為 15.4%,最低的僅為 13.0%,衰減比率介于 3.75% ~ 18.75% , 如圖 2 所示。把上述電池片重新分選, 按分選后電池片轉換效率的分布情況做成 14 塊組件, 陽光光照 1 d 和 2 d 后的功率對比如圖 3 所示。早期光致衰減試驗結果表明:

(1) 在光伏組件生產過程中,如果電池片不經過預衰減和二次分選而直接做成組件,在各個組件內會包含衰減較為嚴重的那部分電池片,直接導致組件特性異常和熱斑現象,從而影響組件的整體性能。

(2) 雖然普通的節能燈光照后的電池片做成的組件在陽光光照后仍會出現較大的衰減,但是通過節能燈光照二次分選后的電池片效率的均勻性基本得到了保障。

(3) 初始分選效率 16% 的電池片經過光致衰減后,最終做成的組件功率最大僅 155.71 W, 最小為143.78 W,而理論上可做成組件的功率為172 W,衰減比率達 9.47% ~ 16.40% 。

![]()

3、早期光致衰減的解決方案

(1) 改善硅單晶質量。硅片自身的質量對太陽能電池的早期光致衰減有決定性作用,可采取的措施有: ①利用磁控直拉單晶硅工藝生產單晶硅棒; ②使用摻磷的 N 型硅片; ③改善摻雜工藝,比如摻雜工藝過程中用鎵元素代替硼元素。

(2) 光照預衰減后進行二次分選。在組件制造前對電池片進行光照預衰減后進行二次分選,這樣不僅可以控制組件的衰減,同時還能大幅度減少光伏組件出現熱斑的幾率,從而提高光伏組件的整體性能。

二、位錯對電池性能的影響

位錯是晶體內部缺陷之一,位錯密度的大小直接影響電池片的性能。

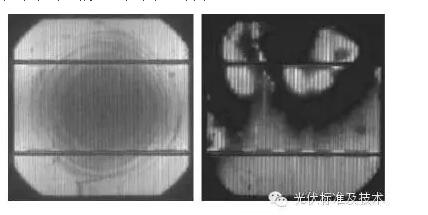

1、組件 EL 測試

通過選用某低檔電池片做成光伏組件進行EL測試,在通電情況下電池片中一部分發出的 1150nm紅外光相對較弱,說明硅襯底少子壽命明顯偏低,造成了大量黑心和黑斑,如圖 4 所示。

圖 4 組件 EL 測試

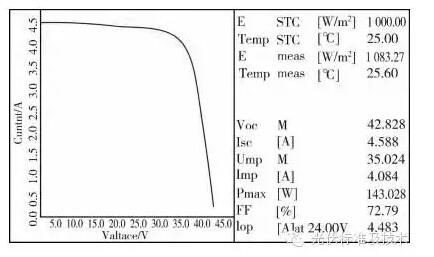

2、組件電性能測試

圖 5 為上述組件電性能測試結果。圖中組件短路電流 Isc為 4.588A,明顯偏低此類正常組件短路電流 Isc( 一般為 5.200 A) ,最大功率 Pmax 為 143.028 W明顯偏低于此類正常組件最大功率 Pmax ( 一般大于175W) ,功率嚴重下降,說明上述某低檔電池片做成的光伏組件中存在著大量低性能電池片。

圖 5 光照條件組件電性能測試

3、硅片少子壽命測試

上述電池片經過工藝處理成硅片后,EL測試結果表明其存在大量黑心和黑斑區域, 說明少子壽命明顯偏低,如圖 6 所示。

圖 6 電池片 EL 測試

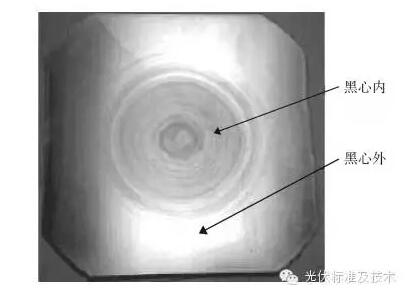

4、硅片位錯密度測試

選取上述 2 片硅片經化學工藝腐蝕后,其形貌如圖7所示。

圖 7 化學腐蝕后硅片形貌

測試化學工藝腐蝕后的硅片位錯密度。其中:一硅片“黑心內” 位錯密度高達 1E6 ~ 1E7個/cm2;另一硅片黑斑區域位錯密度達 1E5 ~ 1E6 個/cm2。綜上所述,硅片中極高的位錯密度最終會導致電池片性能的嚴重下降。

三、總結

硅片是晶體硅太陽能電池片最基本的材料,其質量直接決定了電池片的整體性能。一方面,硅片的外觀缺陷和表面質量影響電池的制造和外觀;另一方面,硅片的晶體內部缺陷和雜質直接影響電池的效率和穩定性。只有不斷改善和提高硅片的整體質量,才能保障太陽能電池片和組件的質量和性能。